İndüksiyon Yüzey Sertleştirme

Parçanın tamamında sertlik istenmediği durumlarda kullanılan alternatif bir ısıl işlem türüdür.

Özellikle otomotiv ve makina sanayinde yoğun olarak tercih edilir. İndüksiyon yüzey sertleştirmede,

parça teknik resmine göre sertlik istenen bölgeler elektriksel manyetik alan ile hızlı bir şekilde sertleştirme

sıcaklığına çıkarılır ve ani olarak soğutulurlar. Soğutma ortamı olarak su veya yoğunluğu ayarlanmış yağ kullanılır.

Bu sayede parçaların istenen bölgeleri sertleştirilirken diğer bölgeler ise yumuşak kalır.

İndüksiyon ile Sertleştirme Ne İşe Yarar?

İndüksiyon ile Sertleştirme Nasıl Yapılır?

İndüksiyonla Sertleştirme Uygulanabilecek Çelikler Nelerdir?

İndüksiyonla Sertleştirme Nasıl Çalışır?

İndüksiyonla sertleştirilebilen çelik ve paslanmaz çelik bileşenler nelerdir?

İndüksiyonla Sertleşmenin Sınırlamaları nelerdir?

İndüksiyon ile Sertleştirme Ne İşe Yarar?

İndüksiyon ile sertleştirme sayesinde aşırı yük uygulanan ve yıpranan demir parçalarda bu parçaların dayanabileceği mukavemetli, sert ve kalın bir dış yüzey yaratılır.

Demir parçanın yorulma dayancı sertleştirilmiş olan dış katmandaki yumuşak çekirdek oluşumu ile artırılır.

İndüksiyon işlemi aynı zamanda her bir seferde tek bir bölgeye uygulanabildiği için boyutsal değişiklikler açısından da planlamaya yardımcı olur.

İndüksiyon ile sertleştirmenin bu faydalı özellikleri aynı zamanda burulma momentine maruz kalan ve darbe görmüş olan yüzeyler için de gereklidir.

İndüksiyon ile Sertleştirme Nasıl Yapılır?

Brinell sertlik deneyi, malzeme yüzeyine belirli bir yükün, belirli bir çaptaki sert malzemeden yapılmış bir bilya yardımıyla belirli bir süre uygulanması sonucu yüzeyde kalıcı bir iz meydana getirmek esasına dayanır. Daha sonra oluşan kuvvetin oluşan izin küresel yüzey alanına bölünmesiyle Brinell sertlik değeri elde edilir.

Standart Brinell deneyinde kullanılan yükler 500, 1500 veya 3000 kg'dır.Yük malzemeye yavaş yavaş artacak şekilde uygulanmalı, darbeli yüklemeler önlenmelidir.

Genel olarak bir malzemenin Brinell sertlik değeri yük ve bilya çapına bağlı olarak delişir. Ancak değişen şartlara karşın aynı Brinell sertlik değerinin elde eidilmesi istendiğinde, numune yüzeyinde meydana getirilen kalıcı izlerin geometriksel benzerliği sağlanmalıdır.

Vickers Sertlik Deneyi

İndüksiyon ile sertleştirme bölgesel olarak uygulanan bir işlemdir. Bu işlem yukarıda da belirtildiği üzere demir bazlı parçalara uygulanmaktadır. Aslında bir ısıl işlem türü olan indüksiyon ile sertleştirme sonucunda bu demir parçasının dayancının yanında aşınma ve yorulma direnci de artırılır.

İndüksiyon ile sertleştirme yaygın olarak şaftlar, akslar, dişliler, presleme aksamları ve kam lobları gibi parçalar için kullanılmaktadır. Parça bazlı olan bu sistem sayesinde yalnızca istenilen bölge sertleştirilir.

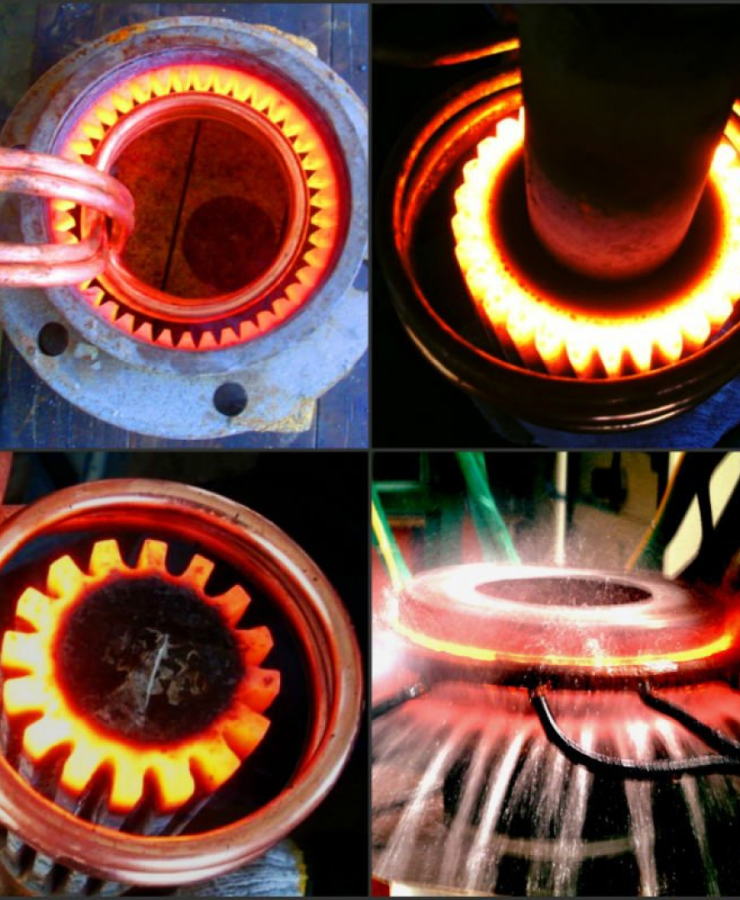

İndüksiyon ile sertleştirilmeye tabii tutulacak bölge öncelikle bakır bobin içine yerleştirilir. Bakıra alternatif akım uygulanan bakır bobin ile parçanın sıcaklığı artırılır ve dönüşüm sıcaklığının üzerine çıkılır. Bu noktada bu sıcaklık noktasının üzerine çıkılması manyetik alan oluşturan bakır bobin sayesinde olmaktadır.

Parçalar bakır bobin sayesinde dönüşüm sıcaklığının üzerine çıktıktan sonra ise demir parçaya su verilir. Belli bir frekans ile akımı besleyen elektromanyetik işlem sonrasında tamamlanan indüksiyon ile sertleştirmede ani olarak soğutma yapılması sayesinde istenilen bölgede sertleştirilme elde edilmiş olur.

İndüksiyonla Sertleştirme Uygulanabilecek Çelikler Nelerdir?

İndüksiyonla yüzey sertleştirme işlemi çelik parçalarla birlikte dökme demirlere kadar geniş ürün grubuna uygulanır. Karbon yoğunluğu düşük çeliklerde martenzitik dönüşüm gerçekleşmeyeceği için uygulama söz konusu değildir. Karbürleme işlemine tabii tutulmuş işlemin ardından karbon bakımından zenginleşen düşük karbon çeliklere uygulanabilir.

İndüksiyonla Sertleştirme Nasıl Çalışır.

İndüksiyonla sertleştirme, çelik malzemelerin bakır bir bobin ile elde edilen manyetik alan sayesinde bölgesel olarak ısıtılıp su ile ani soğutularak sertleştirildiği bölgesel yüzey sertleştirme işlemidir. İndüksiyonla sertleştirme işlemi uygulanacak malzemeler bakır bobin içerisine yerleştirilir. Bobin kısmından akım geçmesiyle bobin çevresinde ve içerisinde manyetik bir alan meydana gelir.

Manyetik alanın iş yapabilme özelliği, bobinin dizaynına ve bobin içerisinden geçen akım oranına bağlıdır.

İndüksiyonla sertleştirme işleminde malzeme yüzeyinin yüksek sıcaklıklara çıkarılarak hemen soğutulması ile sertlik kazandırılması söz konusudur. Bu işlemde malzeme yüzeyi ya da yalnızca belirli bölgesi istenen derinliğe kadar sertleştirilebilir. İndüksiyonla sertleştirme işleminde parça yüzeyine karbon ya da azot zenginleştirmesi yapılmaz.

Bu nedenle işlem sonrasında elde edilen sertlik değeri parçanın karbon yoğunluğu ile doğrudan ilintilidir.

İndüksiyonla sertleştirme prosesinin çalışma prensibi ise parçaya uygun olarak üretilen bakır bobin üzerinden elektrik akımı geçirilmesidir. Bu akımın parça yüzeyinde oluşturduğu manyetik alanda parçanın gerilim indüklenmesi söz konusudur. İndüklenen gerilim akıma yol açar. Parçada oluşan akım, bobindeki akıma ters yönlü olacak şekildedir. Parçadan akım geçtiğinde ısı şeklinde direnç oluşur.

Malzeme yüzeyi dönüşüm sıcaklığına ısıtılmasının ardından hızlı soğutma işlemi ile sertleştirme işlemi gerçekleşir.

İndüksiyonla sertleştirilebilen çelik ve paslanmaz çelik bileşenler:

Bağlantı elemanları, flanşlar, dişliler, yataklar, boru, iç ve dış yataklar, krank milleri, eksantrik milleri, manşonlar, tahrik milleri, çıkış milleri, miller,

burulma çubukları, çevirme halkaları, tel, valfler, kaya deliciler vb.

Artan Aşınma Direnci

Sertlik ve aşınma direnci arasında doğrudan bir ilişki vardır. Bir parçanın aşınma direnci, malzemenin başlangıç durumunun tavlandığı veya daha yumuşak bir duruma getirildiği varsayılarak, indüksiyonla sertleştirme ile önemli ölçüde artar.

Yüzeydeki Yumuşak Çekirdek ve Artık Basınç Gerilmesi Nedeniyle Daha Fazla Mukavemet ve Yorulma Ömrü

Sıkıştırma gerilimi (genellikle olumlu bir özellik olarak kabul edilir), yüzeyin yakınındaki sertleştirilmiş yapının, çekirdek ve önceki yapıdan biraz daha fazla hacim kaplamasının bir sonucudur.

Parçalar sonra Temperlenebilir İndüksiyonla Sertleştirme Sertlik Seviyesini istenilen şekilde Ayarlamak için

Martensitik bir yapı oluşturan herhangi bir işlemde olduğu gibi, tavlama kırılganlığı azaltırken sertliği düşürür.

Sert Çekirdekli Derin Kasa

Tipik kasa derinliği .030 ”- .120” dir ve bu, kritik altı sıcaklıklarda gerçekleştirilen karbonlama, karbonitrürleme ve çeşitli nitrürleme biçimleri gibi işlemlerden ortalama olarak daha derindir. Çok fazla malzeme aşındıktan sonra bile hala kullanışlı olan akslar veya parçalar gibi belirli projeler için kasa derinliği ½ inç veya daha fazla olabilir.

Maskeleme Gerektirmeyen Seçici Sertleştirme İşlemi

Kaynak sonrası veya işleme sonrası alanlar yumuşak kalır - çok az başka ısıl işlem bunu başarabilir.

Nispeten Minimum Bozulma

Örnek: 1 ”Ø x 40” uzunluğunda, her biri 2 ”uzunluğunda bir yük ve aşınma direnci gerektiren eşit aralıklı iki muyluya sahip bir şaft. Sadece bu yüzeylerde toplam 4 ”uzunlukta indüksiyonla sertleştirme yapılır. Geleneksel bir yöntemle (veya bu konu için tüm uzunluğu indüksiyonla sertleştirmiş olsaydık), önemli ölçüde daha fazla çarpıklık olurdu.

1045 gibi Düşük Maliyetli Çeliklerin kullanımına izin verir

İndüksiyonla sertleştirilecek parçalar için kullanılan en popüler çelik 1045'tir. Kolay işlenebilir, düşük maliyetlidir ve% 0.45 nominal karbon içeriği nedeniyle, 58 HRC + 'ya kadar indüksiyonla sertleştirilebilir. Ayrıca tedavi sırasında nispeten düşük çatlama riskine sahiptir. Bu işlem için diğer popüler malzemeler 1141/1144, 4140, 4340, ETD150 ve çeşitli dökme demirlerdir.

İndüksiyonla Sertleşmenin Sınırlamaları

Parçanın Geometrisi ile ilgili bir İndüksiyon Bobini ve Aleti gerektirir.

Kısmen serpantine bağlantı mesafesi ısıtma verimliliği için kritik olduğundan, serpantinin boyutu ve çevresi dikkatlice seçilmelidir. Çoğu arıtıcı, miller, pimler, makaralar vb. Gibi yuvarlak şekilleri ısıtmak için bir temel bobin cephanesine sahipken, bazı projeler bazen binlerce dolara mal olan özel bir bobin gerektirebilir. Orta ila yüksek hacimli projelerde, parça başına düşen işlem maliyetinin yararı, bobin maliyetini kolayca telafi edebilir. Diğer durumlarda, sürecin mühendislik faydaları maliyet endişelerinden daha ağır basabilir. Aksi takdirde, düşük hacimli projeler için bobin ve kalıplama maliyeti, yeni bir bobin yapılması gerekiyorsa işlemi genellikle elverişsiz hale getirir. Tedavi sırasında da bir şekilde desteklenmesi gerekir. Merkezler arasında çalıştırmak, şaft tipi parçalar için popüler bir yöntemdir, ancak diğer birçok durumda özel takımların kullanılması gerekir.

Çoğu Isıl İşlem İşlemine Göre Daha Yüksek Çatlama Olasılığı

Bunun nedeni hızlı ısıtma ve su verme ve ayrıca kama yuvaları, oluklar, çapraz delikler, dişler gibi özelliklerde / kenarlarda sıcak noktalar oluşturma eğilimidir.

İndüksiyonla Sertleştirme ile Bozulma

Bozulma seviyeleri, hızlı ısı / söndürme ve sonuçta ortaya çıkan martensitik dönüşüm nedeniyle iyon veya gaz nitrürleme gibi işlemlerden daha büyük olma eğilimindedir. Bununla birlikte, indüksiyonla sertleştirme, özellikle yalnızca seçilen bir alana uygulandığında, geleneksel ısıl işlemden daha az distorsiyon üretebilir.

İndüksiyonla Sertleştirme ile Malzeme Sınırlamaları

Yana indüksiyon sertleştirme işlemi normalde karbon veya diğer elementlerin difüzyonunu içermez, malzeme, martensitik dönüşümü istenen sertlik seviyesine destekleyen sertleşebilirliği sağlamak için diğer elementlerle birlikte yeterli karbon içermelidir. Bu tipik olarak karbonun% 0.40 + aralığında olduğu ve 56 - 65 HRC sertlik ürettiği anlamına gelir. 8620 gibi daha düşük karbonlu malzemeler, elde edilebilir sertlikte sonuç olarak bir azalma ile kullanılabilir (bu durumda 40-45 HRC). 1008, 1010, 12L14, 1117 gibi çelikler, elde edilebilir sertlikte sınırlı artış nedeniyle tipik olarak kullanılmamaktadır.